عندما يدخل الفولاذ المدرفل في عملية الرسم، فإنه يواجه سلسلة من القوالب المصممة بعناية. هذه القوالب تشبه نقاط التفتيش. يحتاج الفولاذ إلى المرور عبرها واحدًا تلو الآخر تحت شد التوتر لإكمال تحوله. يبدو مبدأ الرسم بسيطًا، لكنه يحتوي في الواقع على عدد لا يحصى من التفاصيل الفنية. تحت تأثير التوتر، يكون الفولاذ على اتصال وثيق بالجدار الداخلي للقالب. ومع استمرار مرور الفولاذ عبر القالب، يتناقص قطره تدريجيًا ويزداد طوله وفقًا لذلك. في هذه العملية، يرتبط كل تغيير في الحجم بالأداء النهائي لمسمار الغاز.

باعتبارها الأداة الأساسية لعملية الرسم، فإن مستوى التصميم والتصنيع لقالب الرسم يحدد بشكل مباشر جودة قضيب الظفر. إن الانتهاء من الجدار الداخلي للقالب هو الاعتبار الأساسي. إذا لم يكن الجدار الداخلي أملسًا بدرجة كافية، فسيتم خدش سطح الفولاذ عند المرور عبر القالب، مما يشكل شقوقًا أو أخاديد دقيقة. هذه العيوب التي تبدو صغيرة قد تصبح نقاط تركيز إجهاد أثناء استخدام مسامير الغاز، مما يقلل من قوة جسم الظفر، بل ويتسبب في كسر جسم الظفر عند تعرضه للقوة. الجدار الداخلي للقالب يحتاج إلى المرور عبر عمليات طحن متعددة، من الطحن الخشن إلى الطحن الناعم، ومن ثم إلى التلميع. تسعى كل خطوة إلى جعل الجدار الداخلي سلسًا مثل المرآة لضمان مرور الفولاذ بسلاسة دون تلف.

دقة فتحة القالب أمر بالغ الأهمية أيضًا. أظافر غازية لديها متطلبات صارمة للغاية بشأن حجم قضيب الظفر. حتى الأخطاء الصغيرة للغاية قد تؤثر على تأثير التثبيت في التطبيقات العملية. يجب تصميم فتحة قالب الرسم وفقًا لتدرج حجم دقيق. تشكل فتحة كل قالب اختلافًا معقولاً في الحجم مع القوالب الأمامية والخلفية، بحيث يتم تشويه الفولاذ تدريجيًا وبشكل متساوٍ أثناء عملية السحب. لا يضمن هذا التحكم الدقيق في الحجم اتساق قطر قضيب المسمار فحسب، بل يتجنب أيضًا بشكل فعال العيوب مثل التجاويف والارتخاء داخل الفولاذ بسبب التشوه المفرط. عند تصنيع القالب، يتم استخدام معدات معالجة عالية الدقة، مثل مراكز التصنيع CNC، للتحكم بدقة في مسار حركة الأداة من خلال برامج الكمبيوتر لضمان التحكم في خطأ فتحة القالب ضمن نطاق صغير جدًا.

يعد إعداد مستدق القالب أيضًا هو المفتاح لتصميم قالب الرسم. يمكن للاستدقاق المناسب توجيه الفولاذ للدخول إلى القالب بسلاسة، وتقليل الاحتكاك والمقاومة بين الفولاذ ومدخل القالب، ومساعدة الفولاذ على الضغط بالتساوي داخل القالب لتجنب الإجهاد المحلي المفرط. إذا كان الاستدقاق صغيرًا جدًا، فقد يواجه الفولاذ صعوبة في دخول القالب، مما يؤدي إلى عرقلة عملية السحب؛ إذا كان الاستدقاق كبيرًا جدًا، فسوف يتشوه الفولاذ بشكل غير متساوٍ في القالب، مما يؤثر على دقة الأبعاد وجودة سطح قضيب الظفر. يحتاج المهندسون إلى تحديد الاستدقاق الأكثر ملاءمة للقالب بعد الحسابات والاختبارات المتكررة بناءً على عوامل مختلفة مثل خصائص المواد للصلب، وسرعة السحب، وحجم قوة السحب.

أثناء عملية الرسم، يعد التحكم في قوة السحب هو العامل الرئيسي لضمان التقدم السلس للعملية. إذا كانت قوة السحب صغيرة جدًا، فلن يتمكن الفولاذ من التغلب على مقاومة القالب وسيكون من الصعب المرور عبر القالب، مما يؤدي إلى فشل السحب؛ إذا كانت قوة السحب كبيرة جدًا، فقد يتم تمديد الفولاذ بشكل زائد، مما يؤدي إلى ترققه وكسره. من أجل تحقيق التحكم الدقيق في التوتر، تم تجهيز معدات الرسم الحديثة بأنظمة استشعار وتحكم متقدمة. يقوم المستشعر بمراقبة إجهاد وتشوه الفولاذ أثناء عملية السحب في الوقت الفعلي وينقل البيانات إلى نظام التحكم. يقوم نظام التحكم بضبط قوة السحب ديناميكيًا وفقًا للمعايير المحددة مسبقًا. عند اكتشاف عدم كفاية التوتر، يقوم النظام تلقائيًا بزيادة التوتر؛ عندما يكون التوتر كبيرًا جدًا، يتم تقليل التوتر في الوقت المناسب لضمان أن تكون عملية الرسم مستقرة وسلسة.

بالإضافة إلى التحكم في التوتر، يلعب استخدام مواد التشحيم أيضًا دورًا مهمًا في عملية الرسم. يتم تطبيق مواد التشحيم الخاصة بالتساوي على سطح الفولاذ لتشكيل طبقة تشحيم بين الفولاذ والقالب. يمكن لفيلم التشحيم هذا أن يقلل بشكل كبير من الاحتكاك بين الاثنين، ويقلل من التآكل على سطح الفولاذ، ويساعد على تحسين كفاءة الرسم. يمكن لمواد التشحيم أيضًا عزل الهواء إلى حد ما، ومنع الفولاذ من الأكسدة أثناء عملية السحب، وحماية جودة سطح الفولاذ. تحتاج الأنواع المختلفة من الفولاذ والقوالب إلى استخدام مواد تشحيم مناسبة لها لتحقيق أفضل تأثير للتزييت.

لا تتم عملية الرسم بين عشية وضحاها، بل تتم خطوة بخطوة. يحتاج الفولاذ إلى المرور عبر قوالب متعددة بالتسلسل للوصول تدريجياً إلى الحجم والدقة المطلوبة. في هذه العملية، يجب اختبار حجم ونوعية سطح قضيب الظفر بعد كل رسم. بمجرد العثور على مشكلة، قم بضبط معلمات الرسم أو استبدال القالب في الوقت المناسب للتأكد من أن قضيب المسمار النهائي يلبي معايير الجودة.

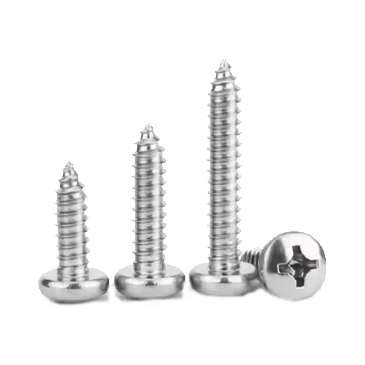

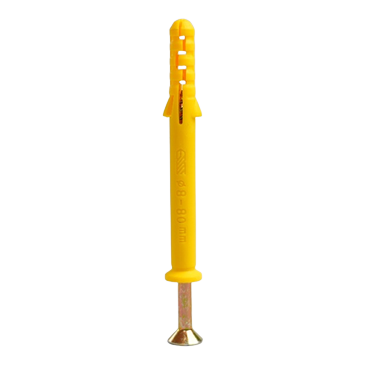

تلعب عملية الرسم دورًا لا غنى عنه في عملية تصنيع مسامير الغاز. من خلال التصميم الدقيق وتصنيع القوالب، والتحكم الدقيق في معلمات العملية مثل التوتر، والتحكم الصارم في كل رابط، يتم نحت الفولاذ المدلفن إلى قضبان مسمار ذات أبعاد دقيقة وأسطح ناعمة. إن عملية النحت الدقيقة هذه هي التي تضع أساسًا متينًا لتحقيق الأداء الممتاز لمسامير الغاز، مما يسمح لمسامير الغاز الصغيرة بلعب دور تثبيت قوي وموثوق في مجالات مثل البناء والديكور. مع التطوير المستمر لتكنولوجيا التصنيع، سيستمر تحسين عملية الرسم لتوفير ضمان قوي لإنتاج مسامير الغاز عالية الجودة.

+86-15052135118

+86-15052135118

تواصل معنا

تواصل معنا