رحلة التحول في تصنيع البرشام

لقد شهد مشهد التصنيع الصناعي تحولا جذريا على مدى القرن الماضي، وربما لا يوجد قطاع يجسد هذا التطور بشكل أفضل من صناعة إنتاج البرشام. ما بدأ كعملية كثيفة العمالة يهيمن عليها الحرفيون المهرة الذين يطرقون المعدن في مكانه، تطور الآن إلى عملية متطورة للغاية تعتمد على التكنولوجيا حيث تعمل الروبوتات الدقيقة والذكاء الاصطناعي في وئام تام. يتعمق هذا الاستكشاف الشامل في الرحلة الرائعة لكيفية انتقال مصانع البرشام من ورش العمل اليدوية إلى مرافق الإنتاج المؤتمتة بالكامل، ويفحص المعالم التكنولوجية والتحسينات التشغيلية والمزايا الإستراتيجية التي حددت هذا التطور الصناعي الرائع. ولم يكن التحول يدور حول استبدال العمال البشريين بالآلات فحسب، بل كان يدور حول إعادة تصور أنظمة الإنتاج البيئية بالكامل لتحقيق مستويات غير مسبوقة من الكفاءة والجودة وقابلية التوسع التي كانت تعتبر ذات يوم مستحيلة في بيئات التصنيع التقليدية.

الأساس التاريخي: التصنيع اليدوي للبرشام

تعود أصول تصنيع المسامير إلى الحضارات القديمة حيث كان عمال المعادن يصنعون أدوات تثبيت بسيطة للبناء والدروع. ومع ذلك، ظهر المفهوم الحديث لمصنع البرشام خلال الثورة الصناعية، عندما أصبحت عمليات التصنيع الموحدة ضرورية للإنتاج الضخم. تمثل هذه المرافق المبكرة أول نهج منظم لإنتاج البرشام، على الرغم من أنها ظلت تعتمد بشكل كبير على العمالة البشرية والمساعدة الميكانيكية الأساسية.

عمليات وتقنيات التصنيع التقليدية

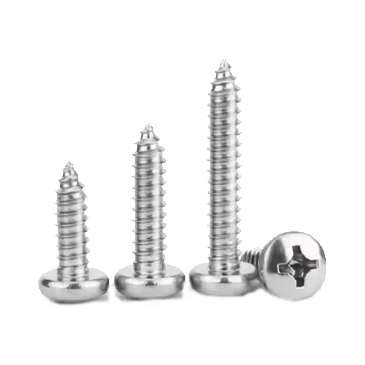

في مصانع البرشام التقليدية، اتبعت عملية الإنتاج مسارًا خطيًا يتطلب تدخلًا بشريًا كبيرًا في كل مرحلة. بدأت رحلة التصنيع بالمواد المعدنية الخام، عادة الفولاذ أو الألومنيوم أو سبائك النحاس، والتي كان العمال يغذونها في آلات القطع اليدوية. يقوم المشغلون بعد ذلك بتسخين القطع المعدنية في الأفران قبل نقلها إلى مكابس الحدادة، حيث يقوم العمال الإضافيون بتشكيل المعدن الساخن إلى أشكال برشام بدائية باستخدام أدوات يدوية ثقيلة أو مساعدة ميكانيكية أساسية. تضمنت عملية التشطيب خطوات يدوية متعددة بما في ذلك التشذيب وتشكيل الرأس ومعالجة السطح، وكل منها يتطلب عمالة ماهرة واهتمامًا دقيقًا بالتفاصيل. وكانت مراقبة الجودة تتم يدويًا بالمثل، حيث يقوم المفتشون بفحص عينات عشوائية من دفعات الإنتاج بصريًا، وغالبًا ما يغفلون العيوب الدقيقة التي يمكن أن تؤثر على الأداء في التطبيقات المهمة.

تنظيم العمل في مصانع البرشام التقليدية

تم تنظيم القوى العاملة في مرافق تصنيع البرشام التقليدية في أدوار متخصصة تعكس الطبيعة المجزأة لعملية الإنتاج. وشملت هذه الأدوار معالجي المواد المسؤولين عن نقل المواد الخام والمنتجات النهائية، ومشغلي الآلات الذين أداروا المعدات الأساسية، ومفتشي الجودة الذين قاموا بفحص المخرجات بصريًا، وفنيي الصيانة الذين يضمنون بقاء المعدات قيد التشغيل. تباينت متطلبات المهارات بشكل كبير عبر هذه الأدوار، حيث تتطلب بعض الوظائف تدريبًا وخبرة مكثفة بينما تتطلب وظائف أخرى ما يزيد قليلاً عن القدرة البدنية الأساسية. خلق هذا الهيكل التنظيمي اختناقات متأصلة حيث كانت سرعة الإنتاج محدودة بسبب أبطأ عملية يدوية، وعانى اتساق الجودة من التقلب البشري وعوامل التعب التي أثرت حتمًا على الإنتاج طوال نوبات العمل الممتدة.

ثورة الأتمتة في إنتاج البرشام

بدأ التحول نحو الأتمتة في تصنيع البرشام تدريجيًا خلال منتصف القرن العشرين مع إدخال أنظمة الأتمتة الميكانيكية التي عززت مراحل إنتاج محددة دون القضاء تمامًا على المشاركة البشرية. ركزت الأتمتة المبكرة في المقام الأول على المهام الأكثر تطلبًا من الناحية البدنية والمتكررة، مثل معالجة المواد وعمليات التشكيل الأساسية. ومع ذلك، مع تقدم تكنولوجيا الكمبيوتر خلال السبعينيات والثمانينيات من القرن الماضي، مكنت أنظمة التحكم الأكثر تطوراً من تحقيق تكامل أكبر بين مراحل التصنيع المختلفة، مما مهد الطريق لحلول الأتمتة الشاملة التي تحدد معالم العصر الحديث. كفاءة خط إنتاج البرشام الآلي .

المعالم التكنولوجية في أتمتة مصنع البرشام

لقد تميز تطور الأتمتة في تصنيع البرشام بالعديد من التطورات التكنولوجية التحويلية التي مكنت بشكل جماعي الأنظمة المتطورة العاملة في المرافق المعاصرة. يمثل إدخال وحدات التحكم المنطقية القابلة للبرمجة (PLCs) في السبعينيات الخطوة الرئيسية الأولى نحو الأتمتة المتكاملة، مما يسمح للمصانع بتنسيق أجهزة متعددة من خلال أنظمة التحكم المركزية. جلبت الثمانينيات تقنية التحكم العددي بالكمبيوتر (CNC) إلى تصنيع المسامير، مما أتاح التحكم الدقيق في عمليات التشكيل والتصنيع بأقل قدر من التدخل البشري. شهدت التسعينيات اعتماد الروبوتات الصناعية على نطاق واسع، حيث تولت الأذرع المفصلية مهام مناولة المواد وفحص الجودة والتعبئة والتغليف. في الآونة الأخيرة، أدى التكامل بين اتصال إنترنت الأشياء (IoT) والذكاء الاصطناعي إلى إنشاء الأساس الحقيقي أنظمة تصنيع البرشام الذكية يمكنها التحسين الذاتي بناءً على بيانات الإنتاج في الوقت الفعلي.

التحليل المقارن: إنتاج البرشام اليدوي مقابل الإنتاج الآلي

تمتد الاختلافات بين إنتاج البرشام اليدوي والآلي إلى ما هو أبعد من مجرد استبدال العمال البشريين بالآلات. يقدم الجدول أدناه مقارنة تفصيلية عبر أبعاد تشغيلية متعددة، مما يوضح سبب تحول الأتمتة إلى معيار لتصنيع البراشيم الحديث الذي يسعى إلى تحقيق ميزة تنافسية.

| الجانب الإنتاجي | صناعة البرشام اليدوية | إنتاج البرشام الآلي |

|---|---|---|

| سرعة الإنتاج | 200-500 برشام في الساعة لكل عامل | 5000-20000 برشام في الساعة لكل خط |

| اتساق الجودة | مطابقة للمواصفات بنسبة 85-92% | مطابقة للمواصفات بنسبة 99.5-99.9% |

| استخدام المواد | كفاءة 75-85% بسبب أخطاء التعامل اليدوي | كفاءة 95-98% من خلال التحكم الدقيق |

| وقت التحول | 2-4 ساعات لتغيرات المنتج | 5-15 دقيقة للاختلافات المبرمجة |

| متطلبات العمل | 15-25 عامل لكل خط إنتاج | 2-5 فنيين لكل خط إنتاج |

| استهلاك الطاقة | أعلى لكل وحدة بسبب التشغيل غير المتناسق | أقل لكل وحدة من خلال دورات محسنة |

المكونات الأساسية لمصانع البرشام الآلية الحديثة

تمثل مرافق تصنيع البراشيم المعاصرة تتويجا لعقود من التحسين التكنولوجي، حيث تدمج العديد من الأنظمة المتقدمة التي تعمل بشكل متضافر لتحقيق مستويات غير مسبوقة من الإنتاجية والجودة. يعد فهم هذه المكونات الأساسية أمرًا ضروريًا لتقدير كيفية تحقيق المصانع الحديثة لمقاييسها التشغيلية الرائعة والحفاظ على الميزة التنافسية في الأسواق العالمية.

التكامل الآلي وأنظمة الإنتاج عالية السرعة

في قلب أي مصنع برشام حديث توجد شبكة واسعة من الأنظمة الآلية التي تتولى معظم مهام الإنتاج المادي. هذه حلول التثبيت الروبوتية عالية السرعة حولت ما كان في السابق عملية كثيفة العمالة إلى عملية مؤتمتة بسلاسة حيث تتعايش السرعة والدقة دون أي تنازلات. تؤدي الروبوتات الصناعية مجموعة متنوعة من الوظائف طوال عملية التصنيع، بدءًا من أنظمة معالجة المواد الآلية التي تنقل المعادن الخام من التخزين إلى خطوط الإنتاج دون تدخل بشري. تقوم بعد ذلك الأذرع الآلية المفصلية بإدارة عمليات التشكيل الأولية، ونقل قطع العمل بين المحطات بدقة أقل من المليمتر تتجاوز بكثير القدرات البشرية. تضمن الروبوتات المتخصصة المخصصة للعمليات الثانوية مثل تشكيل الرأس وقطع الفتحات ومعالجة الأسطح التنفيذ المتسق لهذه الخطوات الحاسمة بغض النظر عن حجم الإنتاج أو مدته.

أنظمة التحكم المتقدمة والرصد في الوقت الحقيقي

لن تكون الأجهزة الآلية المتطورة في مصانع البرشام الحديثة فعالة بدون أنظمة تحكم متقدمة بنفس القدر تعمل على تنسيق عملياتها وتحسين معايير الأداء. تستخدم المرافق الحديثة بنيات تحكم متعددة الطبقات تبدأ بوحدات تحكم منطقية قابلة للبرمجة على مستوى الجهاز لإدارة الأجهزة الفردية وتمتد إلى أنظمة تنفيذ التصنيع على مستوى المصنع والتي تشرف على تدفقات الإنتاج الكاملة. تقوم منصات التحكم المتكاملة هذه بجمع البيانات التشغيلية بشكل مستمر من مئات أجهزة الاستشعار في جميع أنحاء بيئة الإنتاج، ومراقبة المتغيرات مثل درجة الحرارة والضغط والاهتزاز ودقة الأبعاد في الوقت الفعلي. يتم تغذية البيانات في الخوارزميات التحليلية التي تحدد الأنماط الدقيقة والعلاقات المتبادلة التي من المحتمل أن يفوتها المشغلون البشريون، مما يتيح تعديلات استباقية تمنع مشكلات الجودة قبل ظهورها في المنتجات النهائية. تمثل قدرة المراقبة الشاملة هذه ميزة أساسية لـ أنظمة تصنيع البرشام الذكية ، تحويل التصنيع من عملية تفاعلية إلى عملية تنبؤية حيث يتم تحديد الاضطرابات المحتملة ومعالجتها قبل أن تؤثر على الإنتاج.

ضمان الجودة في التصنيع الآلي للبرشام

تكمن إحدى أهم مزايا إنتاج البراشيم الآلي في النهج التحويلي لمراقبة الجودة. في حين يعتمد التصنيع التقليدي على عمليات التفتيش اليدوية الدورية التي تأخذ عينات من نسبة صغيرة من الإنتاج، تطبق المنشآت الحديثة أنظمة مراقبة مستمرة وشاملة تقوم بتقييم كل برشام يتم إنتاجه. أدى هذا التحول النموذجي إلى رفع معايير الجودة إلى مستويات لم يكن من الممكن تصورها من قبل مع تقليل التكاليف المرتبطة بإدارة الجودة في الوقت نفسه.

تقنيات ومنهجيات التفتيش المتكاملة

تستخدم مصانع البراشيم الحديثة استراتيجية فحص متعددة الطبقات تبدأ في مرحلة المواد الخام وتستمر خلال كل خطوة إنتاج حتى التعبئة النهائية. تقوم أنظمة الرؤية المتقدمة التي تستخدم كاميرات عالية الدقة وخوارزميات معالجة الصور المتطورة بفحص المخزون المعدني الوارد بحثًا عن عيوب السطح وتباين الأبعاد وعدم تناسق المواد التي قد تؤثر على جودة المنتج النهائي. أثناء عملية التشكيل، تقوم أنظمة القياس بالليزر بمراقبة الأبعاد الحرجة بشكل مستمر بدقة على مستوى الميكرون، مع الإشارة فورًا إلى أي انحراف عن التفاوتات المسموح بها المحددة. بعد التشكيل الأولي، تقوم محطات الفحص الإضافية التي تستخدم تقنيات مثل اختبار التيار الدوامي والفحص بالموجات فوق الصوتية بالكشف عن العيوب تحت السطح التي قد يغفلها الفحص البصري. هذا النهج الشامل ل أتمتة مراقبة الجودة برشام الدقة يضمن تحديد المنتجات المعيبة وإزالتها من مسار الإنتاج في أقرب وقت ممكن، مما يقلل من النفايات ويمنع استثمار وقت معالجة إضافي على المكونات التي لا يمكنها تلبية معايير الجودة.

تحسين الجودة المستندة إلى البيانات

بالإضافة إلى مجرد تحديد العيوب، تولد أنظمة الفحص في مصانع البراشيم الآلية كميات هائلة من بيانات الجودة التي تقود مبادرات التحسين المستمر. يقوم برنامج التحكم في العمليات الإحصائية بتحليل بيانات القياس في الوقت الفعلي، ويكشف عن الاتجاهات الدقيقة التي تشير إلى التدهور المحتمل للعملية قبل أن تؤدي إلى مشكلات فعلية في الجودة. تعمل خوارزميات التعلم الآلي على ربط مقاييس الجودة بالمعلمات التشغيلية، وتحديد إعدادات الماكينة المثالية لتكوينات المنتجات وأنواع المواد المختلفة. تتيح هذه البيئة الغنية بالبيانات اتباع نهج مختلف جذريًا لإدارة الجودة حيث تستند القرارات إلى أدلة تجريبية شاملة بدلاً من الخبرة والحدس. والنتيجة هي نظام إنتاج ذاتي التحسين يعمل على تحسين أدائه بشكل تدريجي مع الحفاظ على جودة الإنتاج المتسقة بغض النظر عن حجم الإنتاج أو مدته. تمثل هذه القدرة التعبير النهائي عن أتمتة مراقبة الجودة برشام الدقة حيث يتطور ضمان الجودة من وظيفة التحقق إلى جزء لا يتجزأ من استراتيجية التصنيع.

قدرات التخصيص في إنتاج البرشام الآلي

في حين تفوقت أنظمة الأتمتة المبكرة في إنتاج كميات كبيرة من المكونات القياسية، إلا أنها غالبًا ما كانت تعاني من المرونة المطلوبة للمنتجات المخصصة. لقد تجاوزت مصانع البراشيم الآلية الحديثة هذا القيد تمامًا، حيث قامت بتطوير القدرات التي تجمع بين كفاءة الإنتاج الضخم والمرونة التي كانت مرتبطة سابقًا فقط بالحرفية اليدوية. لقد فتح هذا التحول فرصًا جديدة في السوق ونماذج أعمال لم تكن قابلة للحياة اقتصاديًا في ظل أساليب التصنيع التقليدية.

أنظمة تصنيع مرنة للتطبيقات المخصصة

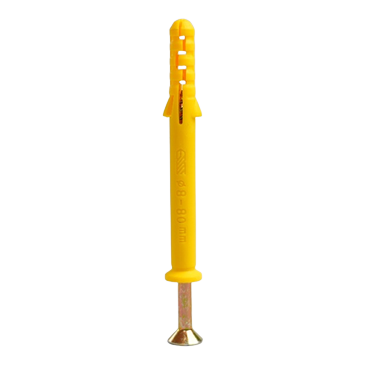

التطور نحو أتمتة تصنيع برشام مخصص وقد تم تمكينه من خلال العديد من التطورات التكنولوجية التي ألغت بشكل جماعي المفاضلة التقليدية بين كفاءة الإنتاج ومرونة المنتج. تسمح أنظمة التصميم والتصنيع الحديثة بمساعدة الكمبيوتر بالبرمجة السريعة لتكوينات البرشام الجديدة دون تغييرات مادية في الأدوات، في حين يمكن للروبوتات المتقدمة التبديل بين إجراءات الإنتاج المختلفة في دقائق بدلاً من ساعات. تتيح أنظمة الأدوات سريعة التغيير إعادة التكوين المادي لمعدات الإنتاج بأقل وقت توقف، بينما تسمح تصميمات خلايا الإنتاج المعيارية بإعادة تكوين عمليات التصنيع بأكملها لعائلات المنتجات المختلفة. تعمل هذه القدرات مجتمعة على تمكين ما يطلق عليه المصنعون إنتاج "الحجم الأول"، حيث يمكن للمصانع إنتاج دفعات صغيرة من المسامير المخصصة اقتصاديًا دون التضحية بالكفاءة المرتبطة عادةً بالإنتاج الضخم. وقد أثبتت هذه المرونة قيمتها بشكل خاص في صناعات مثل الطيران والأجهزة الطبية والمعدات الصناعية المتخصصة حيث تكون تصميمات البرشام الخاصة بالتطبيقات شائعة ولكن قد تكون أحجام الإنتاج محدودة.

التكامل الرقمي لإدارة الطلبات المخصصة

القدرة على الكفاءة أتمتة تصنيع برشام مخصص يمتد إلى ما هو أبعد من أرضية المصنع ليشمل عملية إدارة الطلب وتنفيذه بالكامل. تسمح أنظمة تكوين المنتج المتقدمة للعملاء بتحديد متطلباتهم الفريدة من خلال واجهات قائمة على الويب والتي تتحقق تلقائيًا من جدوى التصميم وتولد عروض أسعار فورية. تتكامل هذه المنصات الرقمية مباشرة مع أنظمة تخطيط إنتاج المصنع، وتقوم تلقائيًا بتوليد تعليمات الماكينة وجدولة الإنتاج دون تدخل يدوي. أثناء التصنيع، تقوم تقنية التوأم الرقمي بإنشاء نسخ طبق الأصل افتراضية من المنتجات المخصصة، ومحاكاة إنتاجها لتحديد المشكلات المحتملة قبل بدء التصنيع المادي. يقلل هذا التكامل الرقمي الشامل بشكل كبير من النفقات الإدارية المرتبطة تقليديًا بالطلبات المخصصة مع ضمان الترجمة الدقيقة لمتطلبات العملاء إلى منتجات نهائية. والنتيجة هي نظام بيئي للتصنيع حيث يعمل التخصيص على تعزيز الكفاءة التشغيلية بدلاً من المساس بها، مما يخلق مزايا تنافسية للمصانع التي أتقنت هذه الأنظمة المتكاملة.

الكفاءة التشغيلية والأثر الاقتصادي

لقد أدى التحول إلى الإنتاج الآلي إلى تحويل جذري في النموذج الاقتصادي لتصنيع البراشيم، مما أدى إلى خلق كفاءات تشغيلية تمتد عبر أبعاد متعددة بما في ذلك الإنتاجية، واستخدام الموارد، والتكلفة الإجمالية للملكية. تحدد هذه الكفاءات بشكل جماعي الموقع التنافسي لمصانع البرشام الحديثة في الأسواق العالمية حيث يستمر ضغط التكلفة في التزايد بينما ترتفع توقعات الجودة في نفس الوقت.

قياس مكاسب الكفاءة في إنتاج البرشام الآلي

السعي وراء كفاءة خط إنتاج البرشام الآلي لقد أسفرت عن تحسينات قابلة للقياس عبر كل المقاييس التشغيلية التي تحدد أداء التصنيع تقريبًا. تحقق الخطوط الآلية الحديثة عادةً معدلات إنتاج أعلى بـ 10-20 مرة من العمليات اليدوية مع تقليل متطلبات العمالة في الوقت نفسه بنسبة 80-90%. لقد تحسنت كفاءة استخدام المواد بنسبة 15-25% من خلال أنظمة التحكم الدقيقة التي تقلل من النفايات أثناء عمليات التشكيل، في حين انخفض استهلاك الطاقة لكل وحدة منتجة بنسبة 30-50% من خلال التشغيل الأمثل للمعدات وتقليل متطلبات الموارد الإضافية. ولعل الأهم من ذلك هو أن التكاليف المتعلقة بالجودة، بما في ذلك مطالبات إعادة العمل والخردة والضمان، قد انخفضت عادةً بنسبة 95% أو أكثر من خلال تنفيذ أنظمة الفحص الآلي الشاملة. وقد أدت مكاسب الكفاءة الجماعية هذه إلى تحويل الحسابات الاقتصادية لتصنيع البرشام، مما أتاح التشغيل المربح حتى في المناطق المرتفعة التكلفة مع الحفاظ على القدرة التنافسية ضد مراكز التصنيع ذات الأجور المنخفضة التي لا تزال تعتمد على أساليب الإنتاج اليدوية.

المزايا الإستراتيجية التي تتجاوز خفض التكاليف المباشرة

في حين أن مقاييس الكفاءة القابلة للقياس الكمي لـ برشام الآلي كفاءة خط الإنتاج مثيرة للإعجاب، فإن المزايا الإستراتيجية للأتمتة تمتد إلى ما هو أبعد من خفض التكاليف المباشرة لتشمل القدرات التي تعزز بشكل أساسي مرونة الأعمال واستجابة السوق. يمكن للمصانع الآلية الحفاظ على جودة إنتاج متسقة عبر فترات تشغيل ممتدة دون تدهور الأداء، مما يتيح التنفيذ الموثوق للطلبات الكبيرة بجداول تسليم ثابتة. تولد الطبيعة الرقمية للإنتاج الآلي بيانات شاملة تدعم مبادرات التحسين المستمر وقرارات استثمار رأس المال المستنيرة. تظهر المرافق الآلية مرونة أكبر في مواجهة تقلبات سوق العمل ويمكنها العمل بشكل مستمر في ظل الظروف التي من شأنها تعطيل العمليات اليدوية. ولعل الأهم من ذلك هو أن مرونة الأتمتة الحديثة تتيح الاستجابة السريعة لمتطلبات السوق المتغيرة ومتطلبات العملاء، مما يخلق مزايا تنافسية تتجاوز بكثير حسابات التكلفة البسيطة لكل وحدة. تحدد هذه الأبعاد الإستراتيجية بشكل متزايد ريادة السوق في قطاع تصنيع المسامير، حيث غالبًا ما تفوق القدرة على تقديم منتجات عالية الجودة مع خدمة سريعة الاستجابة الحد الأدنى من فروق الأسعار.

المسار المستقبلي لأتمتة مصنع البرشام

على الرغم من أن قدرات الأتمتة الحالية أصبحت مثيرة للإعجاب، إلا أن تطور تكنولوجيا تصنيع البراشيم مستمر في التسارع، مع استعداد العديد من التقنيات الناشئة لزيادة تحويل منهجيات الإنتاج في السنوات القادمة. إن فهم هذه المسارات التنموية يوفر نظرة ثاقبة حول كيفية استمرار مصانع البرشام في التطور وما هي القدرات التي ستحدد الجيل القادم من التميز في التصنيع.

التقنيات الناشئة والجداول الزمنية للتنفيذ

التطوير المستمر ل أنظمة تصنيع البرشام الذكية تتقدم على طول مسارات متوازية متعددة تشير بشكل جماعي نحو بيئات إنتاج مستقلة وقابلة للتكيف وفعالة بشكل متزايد. تتطور تطبيقات الذكاء الاصطناعي والتعلم الآلي من الأدوات التحليلية إلى أنظمة التحكم النشطة التي تعمل بشكل مستقل على تحسين معلمات الإنتاج في الوقت الفعلي بناءً على الظروف المتغيرة. تعمل الروبوتات المتقدمة التي تتضمن القدرات الحسية المعززة والتلاعب الماهر على توسيع نطاق المهام التي يمكن أتمتتها بالكامل، لا سيما في مجالات مثل الفحص النهائي والتعبئة والتغليف التي تتطلب تاريخياً الحكم البشري. يتم دمج تقنيات التصنيع المضافة في عمليات الإنتاج التقليدية، مما يتيح تصميمات برشام مبتكرة سيكون من المستحيل إنتاجها باستخدام طرق التشكيل التقليدية. تتقدم تقنية التوأم الرقمي من تطبيقات التصميم والمحاكاة إلى أنظمة التحكم النشطة في الإنتاج التي تعمل باستمرار على مزامنة العمليات المادية مع نظيراتها الافتراضية. تمثل هذه التقنيات مجتمعة المرحلة التطورية التالية لـ حلول التثبيت الروبوتية عالية السرعة حيث يصبح التمييز بين الإنتاج المادي والتخطيط الرقمي غير واضح بشكل متزايد.

تحديات التنفيذ والاعتبارات الاستراتيجية

وفي حين يشير المسار التكنولوجي نحو التشغيل الآلي المتطور على نحو متزايد، فإن التنفيذ الناجح يتطلب دراسة متأنية لعوامل متعددة تتجاوز القدرة التقنية. ويجب موازنة تكامل الأنظمة المتقدمة مع الاعتبارات العملية بما في ذلك تكلفة التنفيذ، وتكيف القوى العاملة، والاستعداد التنظيمي للعمليات الرقمية بشكل متزايد. ويجب على المصانع تطوير استراتيجيات لإدارة الانتقال من منصات الأتمتة القائمة إلى التقنيات الناشئة دون تعطيل العمليات الجارية أو المساس بمستويات الكفاءة الحالية. تتطلب الأهمية المتزايدة لأمن البيانات ومرونة النظام مناهج شاملة للأمن السيبراني تحمي بيئات الإنتاج المتصلة بشكل متزايد من التهديدات المحتملة. ولعل الأمر الأكثر أهمية هو أن الشركات المصنعة يجب أن تحافظ على التركيز على المحركات الاقتصادية الأساسية لأعمالها، مع ضمان أن الاستثمارات التكنولوجية تحقق قيمة قابلة للقياس بدلا من مجرد ملاحقة الإبداع في حد ذاته. وستحدد اعتبارات التنفيذ هذه بشكل متزايد المصانع التي ستنتقل بنجاح إلى المرحلة التالية من تطور الأتمتة والمصانع التي تكافح من أجل ترجمة الإمكانات التكنولوجية إلى ميزة تنافسية مستدامة.

المستقبل المتكامل لصناعة البرشام

يمثل التطور من التصنيع اليدوي إلى تصنيع المسامير الآلي بالكامل أحد أكثر التحولات شمولاً في التاريخ الصناعي، حيث يمس كل جانب من جوانب كيفية عمل المصانع وتنافسها. ما بدأ كتحسينات تدريجية لعمليات محددة قد نضج إلى نموذج إنتاج مُعاد تصوره بالكامل حيث تتكامل الأنظمة الرقمية والمادية بسلاسة لتحقيق مستويات الأداء التي كانت نظرية في السابق. ستكون مصانع البراشيم الناجحة في المستقبل هي تلك التي تتقن ليس فقط التقنيات الفردية للأتمتة، ولكن الأهم من ذلك، التكامل الاستراتيجي لهذه التقنيات في أنظمة بيئية تصنيعية متماسكة توفر قيمة مستدامة عبر أبعاد متعددة. لقد أدت الرحلة من الصناعة اليدوية إلى الإنتاج الآلي بالكامل إلى إعادة تعريف ما هو ممكن في تصنيع المسامير بشكل أساسي، وإنشاء خط أساس جديد للمنافسة مع خلق فرص للابتكار المستمر والتحسين في الوقت نفسه الذي سيشكل الصناعة لعقود قادمة.

+86-15052135118

+86-15052135118

تواصل معنا

تواصل معنا